составило снижение объема отходов, которые ВМЗ передает на полигон, в 2020 году по сравнению с 2019-м.

Уйти в себя

Заводы ОМК не хотят давать природе ничего, кроме деревьев

Объединенная металлургическая компания – в топ-50 экоориентированных бизнесов РФ. Это не самооценка ОМК, а данные обновленного в марте ESG-рэнкинга от рейтингового агентства RAEX-Europe. В общем зачете (аналитики оценили участников по 200 индикаторам, отражающим три блока: Environment – воздействие на окружающую среду; Social – персонал и местные сообщества; Governance – раскрытие информации и управление) у ОМК 44-е место. В «зеленом» E-блоке у компании 43-я строчка. Все это – неплохие показатели с большим ресурсом для улучшения позиций в будущем. Суммарный результат дали усилия каждого завода ОМК в сфере экологии.

Любое промышленное предприятие воздействует на окружающую среду, а снижение этого воздействия требует не только ответственности и желания, но еще и финансирования, управленческих и технологических решений. «ОМК Команда» внимательно посмотрела, что же конкретно делают заводы компании для того, чтобы больше отходов шло на переработку, водоемы вблизи производств становились чище, площадь зеленых насаждений росла, а энергетика становилась менее ресурсоемкой. Обнаружили массу интересной фактуры и единый мощный тренд в «зеленую» сторону.

Польза «бесполезного»

На выксунском заводе ОМК раздельный сбор и сортировку отходов внедрили в 2013 году. Стекло, полиэтилен, бумагу и картон, лом черных и цветных металлов, резину, окалину, бетон, тару от масел собирают для переработки или обезвреживания. Более половины твердых бытовых отходов не попадает на полигоны, а используется повторно. Оставшиеся объемы передают на утилизацию и обезвреживание специализированным организациям. Отработанную смазочно-охлаждающую жидкость сжигают на установке термического обезвреживания, а высвобожденное тепло используют в системе отопления. Картонная и деревянная тара, в которой поступает оборудование, идет на переработку или в строительство.

Например, на участке производства резинокомпозитных изделий ВМЗ вторично используют пластмассы и подобные материалы (крышки и упаковку). Сотрудники нашли применение использованным полиэтиленовым мешкам. В них поступает гранулят, из которого делают пластиковые заглушки на трубы. Специальное оборудование измельчает мешки – за час можно переработать до 100 килограммов сырья, которого хватит на производство 26 резинокомпозитных стоек.

На нашем участке отдельно складируются не только макулатура, но также бытовые отходы, окалина, металлическая обрезь и прочее. Так, при строительстве комнаты отдыха для технологического персонала поста управления черновой группы клетей использовали деревянные отходы ЛПК: доски, брус, ящики из-под оборудования.

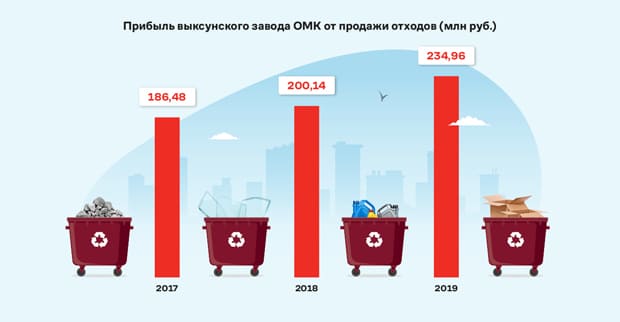

Всего с ВМЗ на продажу идут почти три десятка видов отходов, включающих полторы сотни номенклатурных позиций. Основной объем реализации традиционно приходится на побочный продукт сталеплавильного производства, на втором месте – отходы цветных металлов (их продажа увеличилась за счет демонтажа мартеновского цеха). Завод продает отработанные масла, окалину, бетон.

В позапрошлом году ВМЗ начал продавать новый вид отходов – стеклобой. Стекло – это полностью перерабатываемый материал, и его вторичная переработка абсолютно безотходна, что важно для экологии.

В Чусовом, на другом металлургическом заводе компании, отходы производства также стараются утилизировать. Некоторые отходы являются сырьем для производств и содержат ценные компоненты: окалину прокатного производства, осадки от очистки сточных вод и шлаки ферросплавного производства – все это «добро» предприятие реализует.

Отходы черных и цветных металлов, огнеупорного кирпича, полимеров, отработанные нефтепродукты и макулатуру продают потребителям вторсырья. То же самое происходит с упаковкой: места для раздельного накопления оборудованы в складских помещениях и на производстве. Отходы, которые не имеют рынка сбыта, предприятие передает специализированным организациям для обеззараживания или сжигания. До полигонов доходит менее 10% всего объема отходов чусовского завода.

В связи с ликвидацией в 2012-2014 годах аглодоменного и сталеплавильного производства чусовской завод больше не использует отвальные отходы (шлаки). Но они востребованы другими компаниями, например в дорожном строительстве. Завод и подрядчики перерабатывают шлак в щебень или металлоконцентрат. Эти продукты идут на продажу. В 2017–2020 годах от сталеплавильных шлаков освободили 9,5 гектара, объем переработки составил 2,8 миллиона тонн.

На сравнительно небольшом благовещенском заводе ОМК – около 55 наименований технологических отходов. Раздельный сбор ввели шесть лет назад: большую часть передают на обезвреживание и захоронение, а вот, например, скрап черных металлов возвращается обратно в производство как шихта. Отработанные масла, аккумуляторы, отходы бумаги и картона, старые каски, несортированный лом, металлическая стружка – все это идет на продажу.

выручили предприятия ОМК от продажи отходов в 2020 году.

Многоразовые воды

На выксунском заводе в 2017 году занялись модернизацией системы водоснабжения и водоотведения. Сначала провели мониторинг и натурные обследования, затем разработали баланс водоснабжения и водоотведения, выявили причины, влияющие на объемы образующихся промышленно-ливневых вод, запустили программу сокращения сбросов сточных вод. Затем дополнительно смонтировали оборудование для лучшего качества очистки – установку обратного осмоса (раствор проходит под давлением через синтетическую мембрану, в которой задерживаются до 98% минеральных солей и примесей). Получили результат выше ожидаемого: мероприятия позволили уменьшить сбросы с 750 тонн в 2018 году до 630 в 2020-м. Из-за лучшего использования ливневых стоков на заводе сократили забор воды из пруда.

- Очистка воды на установках обратного осмоса на водовыпуске № 5 и оборотном цикле МКС-5000.

- Использование буферных емкостей (для части цехов).

- Заведение химически очищенной воды с котельной в оборотный цикл.

- Механическая фильтрация и коррекция индекса кислотности в оборотных водах).

Результат: объем сброса сточных вод в водоемы сократился на 33%.

Отдельный проект реализовали в литейно-прокатном комплексе: изменив схему подачи воды на установку ламинарного охлаждения, оборот воды сократили на 40% (при росте производительности комплекса). На заводе говорят, что это окупится менее чем за два года.

На других предприятиях ОМК также снижают объемы водоотведения за счет повторного использования подходящей по качеству воды, которую направляют в оборотные циклы. В прошлом году на благовещенском заводе модернизировали систему оборотного водоснабжения – эффект от этого подсчитают в 2021 году. На всех заводах ОМК (кроме «Трубодетали») в 2020 году снизили удельное водопотребление и сброс загрязняющих веществ в водные объекты. В конце 2019 года чусовской завод прекратил выброс сточных вод в реку Усьву. Предприятие в прошлом году кардинально уменьшило объем сбросов в водоемы – это связано со снижением объемов производства спецпрофилей на прокатном стане-550 и пятиокиси ванадия в ферросплавном цехе.

Экологи считают, что металлургическая отрасль является одной из самых перспективных промышленных индустрий с точки зрения организации замкнутого водооборота. Одним из примеров, подтверждающих это, является работа выксунского ЛПК: уже сейчас там из массива задействованной воды 99,96% – вода оборотная.

составило сокращение сброса сточных вод на заводах ОМК в 2020 году за счет доли оборотного водоснабжения.

Больше «умного» тепла

Современная энергетика, которая обеспечивает потребности растущего производства, снижая при этом антропогенную нагрузку на окружающую среду, – еще один атрибут экологически ответственного бизнеса.

– Большой шаг вперед энергетика ВМЗ сделала в 2018 году, с закрытием мартеновского цеха. Тогда на заводе трансформировали и систему теплоснабжения, закрыв устаревшие котельные, отказались от использования пара на нетехнологические нужды. Это позволило значительно повысить эффективность выработки тепловой энергии и снизить негативное воздействие на окружающую среду, – рассказывает Сергей Чуркин, директор по энергообеспечению выксунского завода ОМК.

Он отмечает, что хорошо себя зарекомендовало газолучистое отопление, принцип действия которого заключается в нагреве предметов, а не воздуха. Оно в разы эффективнее централизованного за счет исключения потерь на транспортировку и возможности более глубокой регулировки. Новый тип отопления запустили во введенном в эксплуатацию в 2019–2020 годах в ТЭСЦ-1.

составил эффект от программы энергосбережения на выксунском заводе ОМК в 2020 году.

Энергетики выксунского завода повышают уровень автоматизации: котельные и компрессорные станции проектируются в блочно-модульном исполнении и работают практически без участия оперативного персонала, а управление системами выведено на централизованный пульт. Такой подход помогает дирекции по энергообеспечению предприятия удерживать рост затрат, несмотря на ежегодное – в среднем 6-процентное – увеличение стоимости покупных энергоресурсов.

На чусовском заводе умная энергетика позволила снизить потребление природного газа и выбросы парниковых газов: в конце 2019 года там ввели новую блочно-модульную котельную взамен морально устаревших и изношенных водогрейных котлов ПТВМ. Потребление природного газа новой котельной составляет 600–800 кубометров в час – это в два – два с половиной раза меньше, чем у старых котлов.

На «Трубодетали» в 2018 году установили новый котел меньшей мощности для горячего водоснабжения завода летом. На заводе подсчитали, что за счет этого к концу 2020-го смогли сэкономить около миллиона кубических метров газа.

В 2020 году котельную депо «Болотная» ВРК-3 перевели с мазута на природный газ.

Проектируемая экология

Компания закладывает современные экологичные решения для новых производств уже на стадии проектирования. Например, при строительстве цеха по производству муфт в Выксе установили современное пылегазоулавливающее оборудование и внедрили систему сбора дождевых стоков с автостоянки, расположенной в водоохранной зоне реки Железницы.

Проект трубопрокатного цеха в Выксе предусматривает замкнутый оборотный цикл производственной воды, а также систему газоочистки и фильтровентиляционные устройства с эффективностью до 99%. ТПЦ будет обогревать система газолучистого оборудования, хорошо зарекомендовавшая себя в первом цехе выксунского завода.

Экологические проекты выксунского завода 2021 года направлены на защиту атмосферного воздуха и водных объектов, а также на расширение практики вторичного использования отходов. На заводе планируют установить дополнительный стационарный газоанализатор; кроме того, проведут масштабную модернизацию очистного оборудования водовыпуска.

С началом строительства ТПЦ в том же районе запланировали создание современного газораспределительного пункта. Сложность была в том, что требовалось очень точно рассчитать все параметры безопасного ввода ГРП в эксплуатацию, ведь подразделения завода и городские потребители газа используют одну магистраль. Газораспределительный пункт своевременно запустили в эксплуатацию в период капитального ремонта в литейно-прокатном комплексе, что позволило не сдерживать производство ЛПК и обеспечить отопление нового цеха по постоянной схеме.

Здесь же, в рамках проекта ТПЦ, в декабре прошлого года запустили в работу и новую цифровую понизительную подстанцию классом напряжения 110 киловольт и мощностью 80 мегавольт-ампер. На сегодня это не только наиболее высокотехнологичная электроподстанция в системе предприятий ОМК, но и самый современный энергообъект в Нижегородской области.

На электрометаллургическом комплексе (о проекте «Эколант» Анатолия Седых читайте в статье «Здесь кокс не нужен») применят самые передовые технологии в сфере охраны окружающей среды. Впервые в России на сталеплавильном оборудовании используют новейшую технологию газоочистки. Эффективность работы очистного оборудования составит 99,9%. В комплексе используют оборотную схему водоснабжения с подпиткой поверхностными стоками. Предусмотрены глушители на вентиляционных установках, строительство защитного экрана высотой 10 метров для защиты жителей близлежащих поселений от шума.

Лесу – гектары

Озеленение территорий и высадка деревьев – полезное дело, в котором охотно участвуют сотрудники заводов ОМК. Деревьев много не бывает – саженцам находится место и в городе, и на территории предприятий. Но иногда деревья приходится вырубать, например для строительства на освобожденных и подготовленных площадях новых объектов. Тогда работает правило компенсаторного озеленения: «срубил в одном месте – посади в другом».

На выксунской площадке ОМК в последние 15 лет много строят, для возведения некоторых строений приходилось вырубать зеленые насаждения... Самые массовые высадки в рамках компенсаторного озеленения пришлись на 2016–2017 годы, когда в селе Мотмос (пригород Выксы) и в самом городе посадили почти 2 900 деревьев лиственных и хвойных пород, а также кустарников, компенсировав вырубку деревьев на площадках строящихся цехов.

пыли поглощает каждое дерево в городе за год.

В Выксе не забудут лето 2010 года, когда аномальная жара вызвала пожары, уничтожившие 60 000 гектаров леса, а также 695 домов в близлежащих к городу деревнях. С тех пор тысячи заводчан каждый год весной и осенью участвуют в восстановлении лесов, пострадавших от пожаров (правда, в 2020 году из-за пандемии такие массовые акции с участием добровольцев отменили). По данным лесхоза, металлурги посадили 26 миллионов новых деревьев. Высаживают только районированные сосны из питомников – осины и березы хорошо растут сами, без помощи человека. Приживаемость в выксунском лесничестве оценивают как очень хорошую. Молодые леса выросли возле наиболее пострадавших от огня населенных пунктов.

сгоревших в 2010 году лесов близ Выксы уже восстановили.

А на альметьевском заводе ОМК фруктовый сад появился на заводской территории – на площадке демонтированной центральной котельной. В 2017–2019 годах трубники приняли участие в проекте социального конкурса «ОМК-Партнерство» и на площади чуть менее 1 000 квадратных метров высадили сотню яблонь, груш, елей. Говорят, что фруктовый сад уже давал первые плоды.

Вы можете оставить первый комментарий