Чтобы дышать

Как сделать металлургическое производство безопасным?

Управлять безопасностью на производстве можно по-разному. Например, имитировать бурную деятельность перед надзорными ведомствами, а в действительности полагаться на авось и реагировать на ЧП по факту – когда все уже произошло. Другая крайность – пытаться предусмотреть все внештатные ситуации и, не считаясь с расходами и здравым смыслом, везде поставить контролеров – специалистов по безопасности производства. В чистом виде примеры подобных систем встречаются редко (особенно второй) – на практике работают промежуточные варианты с различными «перехлестами». Универсальных и всегда эффективных технологий в сфере охраны труда и безопасности на производстве немного – каждая компания ищет особый путь к заветным целям нулевого травматизма и аварийности.

– Мы следуем подходу, который называем «управление рисками». Сосредотачиваем усилия там, где риски максимальны, стремимся их контролировать, – объясняет Михаил Козлов, до марта 2021 года работавший директором по безопасности производства ОМК. – Это адекватно ситуации, когда у компании территориально распределенные и очень разные производства, а многие важные и потенциально высокорисковые процессы локализованы не только в цехах, но и, к примеру, на складах или в логистике. У нас сравнительно небольшой штат контролеров, но нам удается обеспечивать устойчивый положительный тренд по всем ключевым показателям безопасности производства.

Михаил Яковлевич говорит о корпоративной системе управления безопасностью производства, с которой регулярно соприкасается каждый сотрудник. «ОМК Команда» с помощью экспертов изучила несущие конструкции этой системы. Покажем ее в нескольких измерениях: с точек зрения бизнеса и управленческих практик, ценностей и культуры, технических инноваций и адаптивных качеств. И если вы все еще не видите в безопасности производства ничего, кроме самоочевидных механических действий и ритуального инструктажа, – обязательно прочитайте статьи выпуска, и вы наверняка измените свое мнение. Ну а если вы все видите, разделяете, участвуете, но хотите знать и понимать еще больше – тоже читайте: это специально для вас.

Это не приоритет

– Основная цель наших преобразований в области управления производством – жизнь и здоровье наших сотрудников. Это безусловная ценность, и мы планомерно работаем над тем, чтобы уменьшить риски на производстве. И есть еще одна ценность – удовлетворенность клиентов нашим продуктом. Они хотят получить от нас качественный продукт в том объеме и в те сроки, в которые мы обещали это сделать. И чтобы мы были конкурентоспособными, нам нужно быть конкурентоспособными по издержкам, – говорила президент ОМК Наталья Еремина в интервью журналу «Эксперт» в начале 2020 года.

В корпоративной конституции эти две ценности сформулированы следующим образом.

- Безопасность: «Я соблюдаю нормы безопасности и нетерпим к их нарушению».

- Клиентоориентированность: «Мы знаем, кто будет работать с результатами нашего труда, и понимаем требования к нам».

Ценности «Безопасность» и «Клиентоориентированность» не всегда работают только «по прямой»: первая – для сотрудников, вторая – для заказчиков. Все немного сложнее: без первой ценности сложно реализовать вторую. Травмы и болезни «выбивают» сотрудников из процесса, создают угрозу невыполнения контрактных обязательств, сказываются на качестве: ведь чтобы заменить ушедших на больничный, оставшиеся должны трудиться с большей нагрузкой, а это повышает вероятность ошибок. На кону оказываются деньги и репутация компании. В ОМК осознали глубину проблемы 10 лет назад – и взялись за выстраивание системы безопасности производства, развитие культуры безопасного труда.

– Я глубоко убежден, что успешное предприятие – это безопасное предприятие. В этом смысле производственная безопасность представляет собой важную бизнес-характеристику. Если мы безопасны – значит, мы делаем работу в срок и с надлежащим качеством, а риски простоев из-за происшествий или некомплектности подразделений по причине травм сведены к минимуму, – подчеркивает управляющий директор Выксунского металлургического завода Александр Барыков.

ОМК раньше других российских металлургических компаний начала строить культуру безопасного производства и внедрила лучшие международные практики по учету производственного и бытового травматизма. Эти показатели позволяют сегодня объективно оценивать состояние безопасности труда на предприятиях. И, что очень важно, за эти показатели напрямую отвечают руководители всех уровней. (Из интервью журналу «ОМК Команда», 2017 год.)

Осознанное отношение к безопасности – это базис, фундаментальное условие для улучшения ситуации с авариями и травматизмом, считает Михаил Козлов. Привить это отношение помогает обучение. Через учебный курс «Осознанное отношение к безопасности» прошли все сотрудники предприятий ОМК: линейных руководителей учили два рабочих дня, остальных – день. Упор сделали именно на обучении руководителей: без их знаний и вовлеченности невозможно качественное управление безопасностью в цехах.

На ежедневных сменных встречных собраниях (СВС) на заводах ОМК часть времени посвящают безопасности. Дирекция по безопасности производства рекомендует мастерам регулярно напоминать рабочим о вопросах, которые обсуждали на СВС, а также говорить о безопасных методах выполнения задач для конкретного сотрудника.

Статус руководителей служб безопасности производства традиционно высок: они подчиняются напрямую первым лицам. По словам Михаила Козлова, это западная практика. Такие позиции подчеркивают статус, позволяют без проволочек решать вопросы и получать обратную связь топ-менеджмента. В то же время на многих предприятиях России существует другая практика (корнями из советского времени): главный руководитель по охране труда и промбезопасности находится в штате службы главного инженера.

Матрица системы производственной безопасности в ОМК – многоуровневый менеджмент рисков. Рассказывает Михаил Козлов: «На верхнем уровне я отвечаю за нейтрализацию рисков, которые могут нанести ущерб бизнесу в масштабах всей компании, например за риски такого порядка, как крупный пожар в цехе. Но для каждого предприятия ОМК и для каждого цеха список рисков сильно разнится – на этом и строится наша работа. У нас также много описанных рисков, связанных с использованием конкретных станков, оборудования, материалов и даже с разными видами работ».

Описание этих рисков стало частью инструкций по охране труда для каждого сотрудника в зависимости от зоны ответственности. Наша система – пирамида: наверху «крупные» риски, которые мы можем предотвратить, задействовав ресурс всей компании, а в основании – тысячи специфических рисков. Важно, что все риски учтены и описаны, что есть понимание, как их предотвращать с наименьшими потерями.

Методы обеспечения безопасности производственных процессов во всем мире стали изучать и совершенствовать после катастрофы на морской нефтяной платформе Piper Alpha в 1988 году. Тогда техническая ошибка привела к пожару и гибели 167 человек.

ОМК первой из крупных компаний РФ создала корпоративные стандарты безопасности производственных процессов: стандарт по механической целостности оборудования, стандарт предпусковых проверок безопасности, стандарт управления техническими изменениями (контроль за использованием нештатных деталей при ремонте, чтобы они не стали причиной отказа оборудования или аварий). В соответствии со стандартами все оборудование разбили на классы и выделили разряд критичного оборудования, выход из строя которого создаст большие проблемы. Естественно, безопасная эксплуатация и ремонт критичного оборудования – в фокусе внимания специалистов по промбезопасности и линейного менеджмента.

Культура безопасности труда в ОМК развивается совместно с безопасностью производственных процессов. Тем самым мы обеспечиваем безопасную эксплуатацию оборудования, что, в свою очередь, позволяет сделать труд наших работников вдвойне безопасным. (Из интервью журналу «ОМК Команда», 2017 год.)

– Часто слышу, коллеги из других компаний говорят: безопасность – это приоритет. Я не согласен. Приоритеты с течением времени могут меняться, причем меняться кардинально. А безопасность – это непреходящая глубинная ценность – для человека, для коллектива или для большого бизнеса. Это условие для нормальной жизни, работы, для развития. Например, мы же не говорим: «Наш приоритет – дышать». С безопасностью труда и производственных процессов то же самое, – подчеркивает Михаил Козлов.

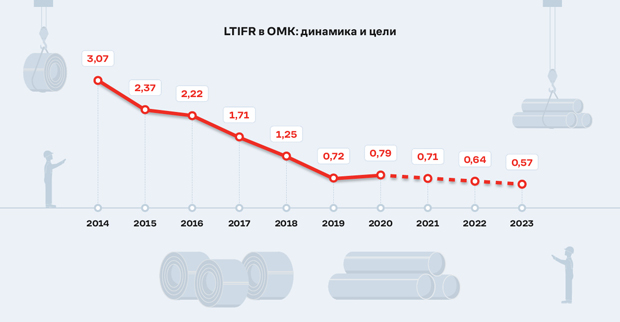

Случаи смертельного травматизма с сотрудниками, которые еще в нулевые годы, увы, не были чем-то уж очень необычным, сейчас в ОМК перешли в разряд нонсенсов – последний инцидент датирован 2018 годом (предыдущий – 2015-м). Число тяжелых травм в 2020 году сократилось до трех (годом ранее было четыре), причем все подобные несчастные случаи локализованы в новых активах компании – ВРК-3 и «Белэнергомаше». Значение LTIFR (Lost Time Injury Frequency Ratio, коэффициент частоты производственного травматизма) c 2014-го уменьшилось в четыре раза. Узнать больше о статистике травматизма в ОМК по итогам 2020 года можно в материале «Где-то лучше, где-то хуже».

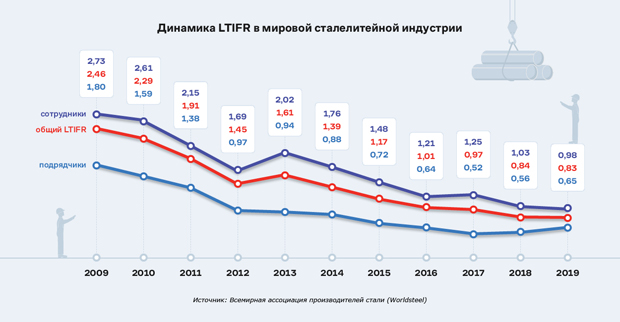

Чтобы понять, релевантна ли динамика показателей ОМК результатам ведущих мировых металлургических компаний, посмотрите на сводные данные участников Мировой ассоциации производителей стали (объединяет 170 бизнесов, обеспечивающих до 85 процентов выплавки стали в мире).

В дальнейшем снижать травматизм ОМК помогут принципы и наработки глобального движения Vizion Zero, которое намерено не просто минимизировать травматизм во всех его проявлениях, но и свести его к убедительной цифре 0. Подробнее о Vizion Zero читайте в материале «Никто не умрет из-за работы».

Стандарт пришел через трубу

– Показатели безопасности работы – важные составляющие общей привлекательности компании для заказчиков, а понимание того, что мы безопасны, – огромное преимущество для наших маркетологов и продавцов, – уверен Михаил Козлов.

По его словам, участвуя в крупных проектах, компания обязана соблюдать требования покупателей, касающиеся безопасности. И ОМК не может не быть прозрачной: заказчики – российские и международные нефтегазовые холдинги – присылают инспекторов, которые помимо сугубо производственных и технологических вопросов мониторят и уровень промбезопасности. На контроль берут даже минимальные отклонения от оговоренных стандартов. К этому давно привыкли в трубоэлектросварочном цехе № 4 Выксунского металлургического завода. Подразделение, поставившее миллионы тонн труб большого диаметра для всех значимых трубопроводных проектов с участием российского бизнеса за последние 20 лет, считают лидером в плане безопасности. С инспекторами здесь научились работать по-своему.

– Присутствие представителей иностранных компаний не влияет на соблюдение персоналом норм и правил охраны труда. Кстати, это много раз отмечали инспекторы иностранных компаний, видя отношение работников цеха к безопасности производства, – отмечает начальник ТЭСЦ-4 Евгений Залетин. – Они неоднократно давали высокую оценку лучшим практикам на нашем производстве. Например, их впечатлили цветовая индикация состояния грузоподъемных приспособлений, постоянный мониторинг целевых показателей охраны труда и промбезопасности. При этом и сами инспекторы по результатам аудитов и в процессе контроля производства предлагали улучшения. Например, обозначить опасную зону обслуживания оборудования, визуализировать риски на рабочих местах.

В дивизионе труб большого диаметра ВМЗ улучшают безопасность не только на производстве, но и на отгрузке готовых труб для транспортировки железнодорожным транспортом. Инициативы сотрудников и специалистов по промбезопасности помогли «отшлифовать» процесс, снизить риски для здоровья рабочих, а также обеспечить лучшую защиту продукции.

- Несколько лет назад при погрузке труб работники участка готовой продукции выходили за ограждение на погрузочной галерее, рискуя жизнью и здоровьем. Самостоятельно смонтированные анкерные линии помогли уберечься от травм и сэкономить на услугах подрядных организаций более 500 тысяч рублей.

- Используемые ранее грузозахватные приспособления при перемещении не обеспечивали сохранность фаски трубы. Кроме того, цепной захват весил 32 килограмма, усложняя работу стропальщика. На участке установили захваты массой 6,5 килограмма, оборудованные накладками из демпфирующего материала. Важно, что грузоподъемность не пострадала. Трубные захваты стали эргономичными, а повреждения труб при транспортировке практически свели к нулю.

- Защитные заглушки для труб раньше перевозили в металлической таре. Для ее надежной строповки приходилось дополнительно использовать четырехветвевой строп. Применение универсальной текстильной сети облегчило строповку и сократило крановые операции.

- На участке поработали и с персоналом: подготовили карты пошагового выполнения операций, привлекли к аудитам безопасности, организовали расследование всех происшествий и провели обучение. За четыре года здесь не было ни одной производственной травмы, и даже бытовой травматизм уменьшился на треть.

В дивизионе труб большого диаметра добились серьезного прогресса в борьбе с падением труб во время перемещений: если в цехе антикоррозионных покрытий и отгрузки готовой продукции в 2019 году трубы падали 10 раз, то в прошлом году зафиксировали всего четыре инцидента.

– Мы пересмотрели все факторы, которые могут влиять на безопасное перемещение грузов. Например, взяли под строгий контроль состояние вакуумных траверс и ввели цветовую индикацию. В свое время ненадежная фиксация груза была вызвана износом уплотнителей, из-за чего иногда происходило падение труб. Сейчас каждая из траверс снабжена табличкой. Если есть табличка зеленого цвета – значит, приспособление безопасно и пригодно к работе. А ее отсутствие говорит о том, что траверсой пользоваться нельзя, – рассказывает Кирилл Устинов, заместитель начальника цеха антикоррозионных покрытий и отгрузки готовой продукции ВМЗ.

Также он сообщил, что в цехе унифицировали управление мостовыми электрокранами, а сами машинисты закрепляют навыки на специальных занятиях. Каждый из них сейчас может работать на любом кране, что объективно снижает риск ошибок.

И если драйверами и лидерами развития безопасных практик на ВМЗ исторически являются подразделения дивизиона труб большого диаметра, то сам выксунский завод – безусловно, главный бенчмарк в этой сфере для других предприятий ОМК. Тематические месячники безопасности, которые в нужное время позволяют фокусировать внимание персонала на определенных аспектах безопасности, превосходно зарекомендовали себя в Выксе. В 2020 году в ОМК масштабировали этот опыт – каждый завод проводит собственные тематические месячники. Темы везде разные, их диктуют местные потребности. Например, на «Трубодетали» в декабре был сдвоенный месячник, посвященный безопасности при эксплуатации грузоподъемных механизмов и профилактике COVID-19. Календарь месячников 2021 года на Альметьевском трубном заводе открывают «Поверка документации на предмет актуальности», «Средства индивидуальной защиты», «Экология».

В 2021 году дирекция по безопасности производства ВМЗ заявила несколько новых тем для месячников безопасности – на основе анализа происшествий 2020 года.

- Апрель: «Инструменты. Складская безопасность. Требования к стеллажам, к размещению грузов».

- Август: «Транспортная безопасность. Организация въездных зон».

- Сентябрь: «Работы на высоте. Работы в замкнутых пространствах. Земляные работы».

- Ноябрь: «Пожарная безопасность электрооборудования. Техническая эксплуатация и содержание автоматических систем противопожарной защиты».

Из-за пандемии дни безопасности труда на ВМЗ, когда объявляют новые месячники и подводят итоги завершенных, перешли в онлайн-формат, что позволило расширить число участников. Ноябрьский месячник собрал 500 участников (в три раза больше, чем обычно) за счет подключения представителей всех заводов ОМК.

Нарушение загружается

На днях безопасности помимо прочего чествуют отличившихся на месячниках в командном и индивидуальном зачетах – с вручением памятных подарков и теплыми словами от руководства. Критерии для отбора лучших – количество и качество наблюдений, заведенных в автоматическую систему управления безопасностью (АСУБ). Этой системе отводится ключевая роль в развитии промбезопасности в ОМК.

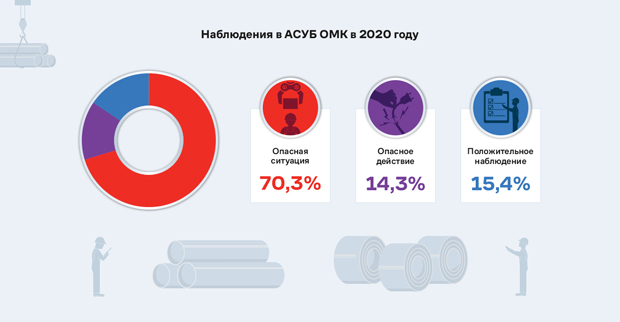

АСУБ – это и диагностический инструмент, и база данных с аналитикой, и органайзер с функцией трекинга и контроля, и даже краудсорсинговая платформа для обмена лучшими практиками. Самое распространенное взаимодействие сотрудника с системой – внесение наблюдений, которые бывают трех видов: опасная ситуация, опасное действие, положительное наблюдение. После внесения данных АСУБ формирует поручения к ответственным за исправление ситуации. Положительные моменты уходят на изучение для возможного тиражирования в других подразделениях. АСУБ ОМК периодически апгрейдят, делают удобнее, добавляют категории наблюдений.

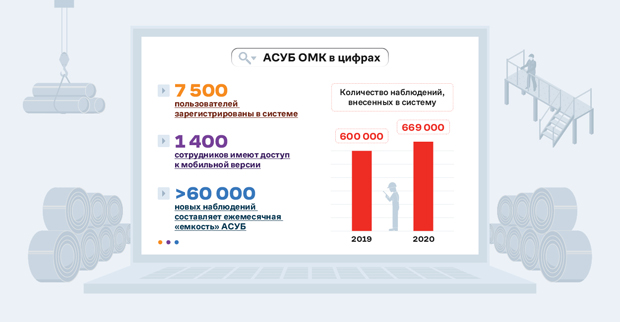

– Задумались об автоматизации в сфере безопасности производства в 2013 году. Тогда активно внедряли практику аудитов безопасности, и первой потребностью стало хранение результатов этих аудитов, – вспоминает Михаил Козлов. – Нашли промежуточное решение в собственной системе, созданной энтузиастами, затем использовали неплохой коробочный продукт SAP. А когда поняли, что та версия не позволяет оперативно внедрять изменения, воспользовались предложением «Сэйфети Софт Консалт». Нынешним вариантом АСУБ удовлетворены. В конце 2019 года мы масштабировали АСУБ с ВМЗ на другие предприятия ОМК. Вся техническая сторона заняла два месяца – сжатый срок для столь сложного процесса. Важно, что система корректно работает при серьезной нагрузке: только в прошлом году в нее загрузили почти 676 тысяч наблюдений.

У корпоративной АСУБ есть мобильная версия, доступная на Android и iOS: наблюдение с фотографией можно подгрузить на месте фиксации, не подходя к рабочему компьютеру. В прошлом году, когда соблюдение масочного режима и других антиковидных правил вышли на первый план, в АСУБ быстро добавили категорию наблюдений «Профилактика коронавирусной инфекции». За неполный год металлурги внесли почти 20 000 наблюдений по этой теме. Кстати, у действующей в ОМК системы нет серийных аналогов в РФ.

– Два-три продукта на рынке имеют схожий функционал, но трудно оценить, внедрялись ли они практически. Поступала информация, что это были пилотные проекты, – рассказывает генеральный директор «Сэйфети Софт Консалт» Сергей Пухов. – Сейчас популярен упрощенный вариант формата «Охота на риски». Например, такое решение реализовали в «Евразе». От крупных компаний ежегодно поступают один-два запроса на индивидуальную разработку по этой теме. В отличие от ОМК, где широкая и демократичная культура безопасности, в других компаниях часто прописываются многочисленные ограничения по субординации, подчиненности: кто кому может и не может сделать замечание, кто может назначить мероприятие. Получается усложненная система, которую трудно создать и которая трудно приживается.

- Модуль для аналитического расследования происшествий. Предусмотрено сопоставление происшествий и их причин с опасностями, которые выявили во время аудитов. Это предложение ВМЗ, ноу-хау для подобных систем.

- Обновленная система выдачи нарядов-допусков. Будет автоматизирована проверка назначения сотрудников на определенные виды работ в зависимости от того, какое обучение в сфере безопасности они прошли и каковы результаты их медосмотров.

- Модуль «Профриски», где в привязке к рабочему месту будет собираться информация об опасных и вредных условиях: результаты измерений при спецоценке условий труда; опасности, отраженные в инструкции по охране труда; опасности, обнаруженные во время аудитов.

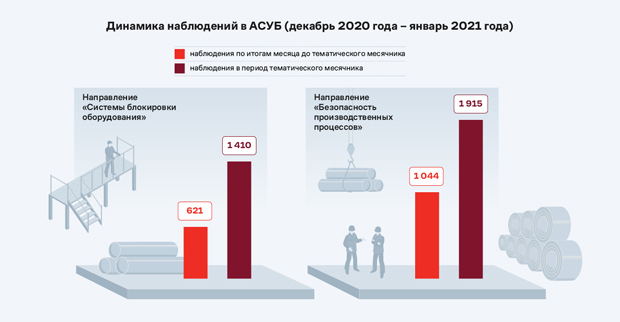

В дирекции по безопасности производства ОМК отмечают, что в работе с АСУБ уже пройден этап, когда сотрудники старались регистрировать все, в том числе и совершенно нерелевантные сомнительные наблюдения. В систему заводили данные о том, что, к примеру, цветы в офисном помещении стоят неправильно, или устраивали «соревнования» среди подразделений по количеству наблюдений. На этапе внедрения системы была важна общая динамика по числу наблюдений, заводчане привыкали к АСУБ – и важно было сформировать привычку занесения «непорядков» в систему. Сейчас в приоритете качество и целевой характер наблюдений, например в рамках уже упомянутых месячников безопасности. Темы для них формируют в том числе на основе аналитики по категориям наблюдений. Периодически внимание наблюдателей переключают на разные сферы. Как это работает, видно из инфографики.

На предприятиях компании, которые получили уже «отшлифованную» на ВМЗ АСУБ, система позволила решить застарелые проблемы и повысить общий уровень безопасности процессов.

– В 2020 году с помощью системы АСУБ провели мониторинг выявленных несоответствий в состоянии лестничных маршей, производственных площадок, ограждений оборудования в цехах. Совместно с подразделениями разработали долгосрочную программу, связанную с приведением этих мест в порядок. Работа в цехах уже началась. Так, в ферросплавном цехе установили ограждения приямков на участке дозировки, – рассказывает Вячеслав Феофилов, руководитель службы по охране труда управления по безопасности производства Чусовского металлургического завода.

– С проблемой использования самодельных инструментов сталкиваются практически все промпредприятия. А это чревато серьезными рисками в плане жизни и здоровья, так что этому направлению мы уделяли повышенное внимание. Использование АСУБ позволило эффективнее бороться с проблемой. Выявленный несертифицированный инструмент в режиме реального времени фиксируют руководители и рабочие. Благодаря этому в 2020 году технический отдел сертифицировал 11 инструментов, которые сейчас успешно и безопасно используют на производстве. Сертифицировав их, мы снизили риски в сотнях случаев применения, – отмечает Шамиль Хузиев, начальник отдела безопасности производства Альметьевского трубного завода.

Или вот пример с завода «Трубодеталь»: череда наблюдений в АСУБ «перевела» на систему дистанционного радиоуправления два мостовых крана, ранее управляемых с подвесного пульта, – теперь при перемещении длинномерного груза крановщик и стропальщик находятся на безопасном расстоянии от него.

Сотрудники ОМК не только фиксируют нарушения, но и предлагают способы их устранения: в компании используют развитую инфраструктуру идея-менеджмента. По словам Михаила Козлова, до 1/3 всего объема идей по улучшениям, поданных заводчанами, прямо касаются сферы охраны труда и промбезопасности, при этом общая доля предложений, которые косвенно работают на повышение уровня безопасности, превышает 50 процентов.

«ОМК Команда» подробно описала идея-менеджмент ОМК в июльском выпуске 2020 года, также мы отдельно рассмотрели взаимосвязь безопасности и бережливого производства в большой статье про производственную систему ОМК (листайте ближе к середине, найдете заголовок «Без потерь в жизнях»).

Роботы научат, каски подскажут

В промбезопасности автоматизированные системы выступают отличными инструментальными помощниками, а разъяснительно-воспитательная компонента по-прежнему остается за человеком. Лучше поведенческих аудитов, когда проверяющие (вышестоящие руководители, специалисты по промбезопасности или коллеги) тестируют знание ключевых правил и навыки их практического применения, все еще ничего не придумали. Аудиторы указывают на ошибки, поправляют, подсказывают, хвалят, ставят оценки, фиксируют наблюдения в АСУБ.

– Эксперты подсчитали, что 97 процентов опасных ситуаций мы в состоянии контролировать (и, следовательно, избежать), остальные три процента приходятся на внешние обстоятельства. Другими словами, поведенческая составляющая выступает на первый план, с ней можно и нужно работать, – отмечает директор по безопасности производства ВМЗ Александр Пивиков.

Но третье десятилетие XXI века уже началось, и навыки общения людям помогает «ставить» искусственный интеллект. В конце 2020-го робот Альберт помог прокачать коммуникативные навыки для лучшего проведения аудитов безопасности полусотне линейных руководителей ВМЗ. Робот – это тренажер, совместный проект завода и компании Robot Albert. Альберт учит общаться в обычных ситуациях и при нештатных реакциях – молчании, агрессии, обмане. Площадка для теоретических занятий – мессенджеры: руководители ежедневно получали кейсы для изучения и задания для проработки. Практическая часть – тренировочные звонки: консультанты играли роль нерадивых сотрудников, нарушивших правила. Задачей учеников было провести понятный и действенный дистанционный аудит.

- 47 линейных руководителей ВМЗ участвовали в программе обучения.

- Более 30 параметров искусственный интеллект измерял во время контрольно-тренировочных звонков.

- 6 недель длилось обучение.

- 94 процента участников заметили повышение качества аудитов после курса.

- 89 процентов участников готовы рекомендовать обучение знакомым.

– Формат обучения – без отрыва от производства. Теория не вызвала затруднений, а вот практика сначала поставила в тупик. По итогам первого звонка я получил всего четыре-пять баллов из 10. Сам понял, что раньше давал некорректную обратную связь сотрудникам. Тренировался, старался выстраивать свою речь правильно – в итоге на последних звонках стал набирать по девять-десять баллов. Очень порадовал игровой момент: например, одна из преподавательниц по телефону представилась мужчиной из Средней Азии и очень убедительно придерживалась легенды, – вспоминает обучение Сергей Редькин, мастер по перевалкам ТЭСЦ-5, который по итогу стал выпускником – отличником курса.

На заводе высоко оценили такой метод инновационного обучения и сейчас прорабатывают организацию подобного курса совместно с корпоративным университетом ОМК. Кстати, в будущем именно корпоративный университет может стать базовой площадкой для внедрения инноваций в обучение основам безопасного поведения. Там планируют оборудовать лабораторию с самым современным учебным оборудованием.

Одна из новинок – технология компьютерного зрения. По словам Михаила Козлова, применительно к промбезопасности она является одной из самых перспективных. Компьютерное зрение помогает распознавать нарушения и сигнализирует о них контролерам в режиме онлайн. Методику изучают в ОМК, но пока пользуются классическими системами видеонаблюдения. Они не только помогают расследовать уже случившиеся происшествия, но и предотвращают потенциально крупные инциденты.

- Участок водоподготовки цеха по энергоснабжению. Водители не применяли предусмотренные СИЗ, а сотрудники участка работали в кузове грузового автомобиля без средств, страхующих от падения с высоты. У нарушения был максимальный уровень по шкале риска, оно могло привести к тяжелой или смертельной травме.

- ТЭСЦ-5. Машинист крана разговаривала по телефону во время управления машиной, нарушая кардинальные правила безопасного поведения. Материалы направили в комитет по охране труда.

- Участок готовой продукции ДТБД. При погрузке трубы в автотранспорт увидели сотрудников в зоне возможного падения груза. Между тем правила запрещают людям находиться в зоне работы кранов, оснащенных электромагнитом, грейфером, управляемым захватом или вакуумными траверсами. Сотрудники должны были уйти на расстояние не менее 14 метров.

- Участок «АПР-стан» ТЭСЦ-5. Зафиксировали случай, аналогичный предыдущему. Здесь в зоне возможного падения груза оказались сразу пять человек.

– Другая модная и интересная тема – «умные» каски. Датчики на них позволяют отслеживать перемещения сотрудников и, к примеру, предотвращать выходы в опасные зоны с работающим оборудованием. Мы часто бываем на специализированных выставках и отслеживаем появление технических новинок в промбезопасности, но мы также оцениваем и возможные эффекты от их внедрения и понимаем, что чего-то такого, что мы бы срочно хотели использовать и что принесет нам действительно большую пользу, на рынке пока нет. С учетом темпов новых разработок ситуация, конечно, может очень быстро поменяться, – отмечает Михаил Козлов.

А о том, какие технические новинки используются другие компании России, читайте в статье «Умные вещи подскажут и спасут».

Контакт с пришельцами

Один из серьезнейших вызовов для системы производственной безопасности – работа с сотрудниками подрядных организаций. Строители, транспортники, наладчики оборудования, специалисты по прокладке инженерных коммуникаций, ремонтники – все они помогают ОМК создавать новые производства и обслуживать действующие. А еще в силу ряда факторов они становятся постоянным источником рисков для промбезопасности. Подавляющее число подрядчиков работают в Выксе. И в ближайшее время их число удвоится.

Сотрудники подрядных организаций в 2020 году стали действующими лицами трех чрезвычайных происшествий на ВМЗ: пожара, а также случаев со смертельным исходом и тяжелой травмой.

– В Выксе у компании несколько масштабных инвестпроектов, часть из которых в формате greenfield, когда стройка начинается с нуля. Сейчас на выксунских площадках заняты 1 500 сотрудников подрядных компаний, а летом их там будет уже 3 000! – подчеркивает Михаил Козлов. – Культура безопасности, отношение к безопасности и подготовка к безопасному проведению работ у них объективно находятся на более низком уровне, чем в ОМК. А где-то этот уровень почти нулевой. Часть подрядчиков не имеют постоянного штата и набирают людей под конкретные задачи. Зачастую эти работники – иностранные граждане, которые плохо знают русский язык. Все это, естественно, создает дополнительные сложности.

Михаил Козлов отмечает, что контролем над подрядчиками не первый год занимаются специалисты по промбезопасности ВМЗ. С 2019 года на заводе проводят тематические месячники безопасности, привлекают руководство и менеджмент подрядных компаний к обучению и обходам. С аудитом к подрядчикам несколько раз приходил управляющий директор предприятия. При общем позитивном тренде последних лет статистику происшествий по подрядным организациям периодически «качает». Завод продолжает «окультуривать» подрядчиков – в дирекции по безопасности производства ВМЗ создают специальный отдел по работе с ними. Михаил Козлов говорит, что ОМК будет снижать риски в производственной безопасности подрядчиков в том числе за счет передовых практик, подсмотренных у других крупных металлургических бизнесов. Например, специалисты компании уже общались по этому поводу с коллегами в НЛМК.

ВМЗ подтягивают подрядчиков до собственных стандартов и через корпоративную АСУБ. Она позволяет им заносить наблюдения самостоятельно, а также видеть замечания от заводских наблюдателей. В прошлом году в систему завели 67 фирм, а сами подрядчики зарегистрировали 1 119 наблюдений.

Руководители подрядных компаний уже начали по-другому относиться к вопросам безопасности сотрудников. На январском дне безопасности на ВМЗ Александр Пивиков сообщил об инициативах транспортных компаний: одна организация установила автоматизированные комплексы предрейсовых осмотров водителей, другая оборудует автопарк регистраторами заднего вида, все «транспортники» начали обеспечивать водителей средствами защиты.

Подрядчики, нацеленные на долгое сотрудничество с предприятием, стремятся не только принять стандарты ВМЗ как что-то неизбежное, но и находить в этом пользу – она выражается в общем повышении уровня дисциплины и культуры безопасности, снижении рисков для жизни и здоровья сотрудников.

Руководитель компании «Клинком» (обеспечивает уборку и благоустройство заводской территории) в Выксе Денис Казанцев рассказал «ОМК Команде» о том, как он и его сотрудники воспринимают требования заказчика: «Мы работаем со многими компаниями, но на ВМЗ встретились с системным, строгим подходом к промышленной безопасности и охране труда. При этом мы используем и собственный опыт. Каждый пункт техники безопасности обязателен к исполнению для всех наших сотрудников. Современные требования (например, правильное ношение масок) не идут вразрез с правилами для заводчан. Работа «Клинкома» направлена в том числе на обеспечение безопасности на территории завода. Вместе с тем проверяют и нас. Во время первого аудита управляющий директор ВМЗ оценил нашу работу удовлетворительно. На снижение оценки повлияли посторонние предметы в кабине машиниста грейдера и недостаточно организованная система хранения на складе. Здесь мы увидели области для дальнейшего развития. А вот инструктаж и контакт по безопасности получили положительную оценку аудиторов. Мне нравится и подход Александра Пивикова: на выявленные недостатки прежде всего необходимо обратить внимание самого работника, чтобы впредь не допустить инцидентов. И наши сотрудники теперь проходят обучение и инструктажи».

«ОМК Команда», готовя этот выпуск журнала, также многому научилась и многое узнала. О чем-то мы догадывались, а о чем-то и не задумывались. В любом случае открытиями и наблюдениями мы делимся с вами в статьях свежего номера. Читайте дальше.

Вы можете оставить первый комментарий